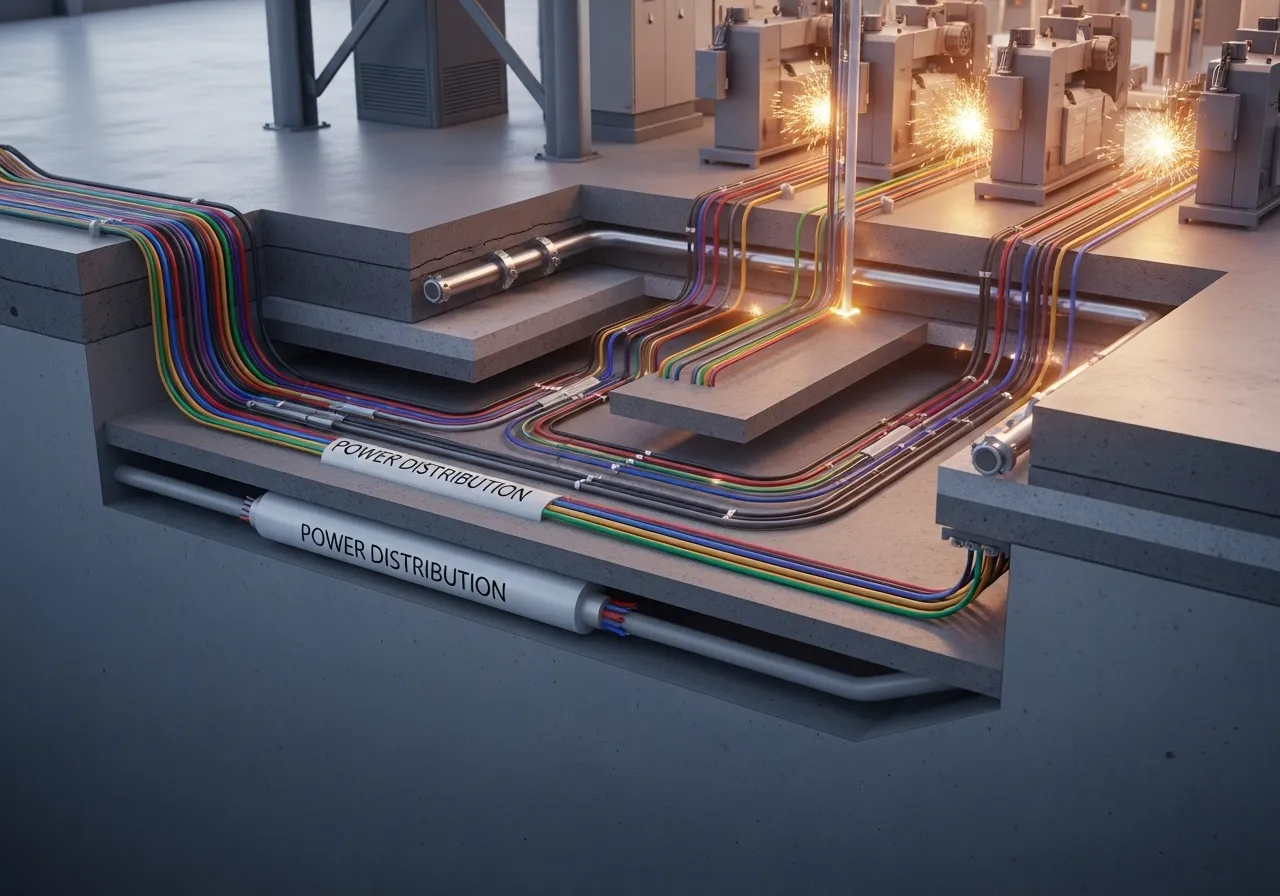

Distribution Line คืออะไร? โครงสร้างระบบจำหน่ายไฟฟ้าในโรงงานสำหรับ Cooling Tower ตั้งแต่มิเดียมโวลต์ถึงโลวโวลต์

Distribution line สำหรับ Cooling Tower คือโครงข่ายที่รับพลังงานไฟฟ้าจากแหล่งจ่าย (ยูทิลิตี้/เมนสับเปลี่ยน) ผ่านเมนอินคัมเมอร์เข้าสู่ หม้อแปลง ลดระดับจาก MV LV ก่อนกระจายสู่ บัสหลัก/ฟีดเดอร์ ไปยัง MCC ของพัดลม, ปั๊มน้ำหมุนเวียน, ปั๊ม make-up, ฮีตเตอร์อ่างพัก (basin heater) และระบบควบคุม/เซ็นเซอร์ หากออกแบบและดูแลถูกต้อง ระบบจะเริ่มเดินเรียบ ลดไฟตก (voltage sag) ช่วงสตาร์ต ลดทริปพร่ำเพรื่อ และป้องกันความเสียหายต่ออุปกรณ์สำคัญอย่าง เกียร์พัดลม, VFD, ตลับลูกปืนมอเตอร์ รวมถึงลดความเสี่ยงต่อความปลอดภัยของผู้ปฏิบัติการ

อุปกรณ์หลักที่ทำให้ไฟ นิ่งและปลอดภัย

แกนกลางของไลน์คือ สวิตช์เกียร์ และอุปกรณ์ตัดตอน (ACB/MCCB/Fuse) ทำงานร่วมกับ หม้อแปลง, บัสเวย์/เคเบิล, MCC และอุปกรณ์เสริมอย่าง Capacitor bank/Active filter/UPS สำหรับวงจรควบคุมและสัญญาณสำคัญ ในระบบที่ใช้ VFD (อินเวอร์เตอร์) ควบคุมความเร็วพัดลม ควรเตรียมอุปกรณ์กรองฮาร์มอนิกและสายดินที่ถูกต้องเพื่อคงคุณภาพไฟและยืดอายุฉนวนมอเตอร์

ไอเทมสำคัญในหนึ่งไลน์

- เมนอินคัมเมอร์ + สวิตช์เกียร์: จุดรับกั้นตัดไฟหลัก พร้อมรีเลย์ป้องกัน

- หม้อแปลง + บัสเวย์/เคเบิล: แจกจ่ายพลังงานอย่างมีประสิทธิภาพสู่ MCC ของพัดลม/ปั๊ม

- ACB/MCCB/ฟิวส์: ป้องกันโอเวอร์โหลด/ช็อต ตัดเฉพาะส่วนที่ผิดปกติ

- Protection relay: เฝ้าดูกราวด์ฟอลต์/โอเวอร์คเรนต์/ดีเฟอเรนเชียล ป้องกันเสียหายหนัก

- อุปกรณ์เสริม: Capacitor bank/Active filter/UPS/Surge protection สำหรับวงจรควบคุม

Protection Coordination: กัน โดมิโน่ ในหอหล่อเย็น

หัวใจของระบบที่เชื่อถือได้คือการทำให้ อุปกรณ์ที่ใกล้เหตุที่สุด ตัดก่อนเสมอ ผ่านการจัด TimeCurrent Curve (TCC) ให้ไม่ซ้อนทับกัน และเผื่อกับ inrush ของมอเตอร์พัดลม/ปั๊ม รวมถึง transient จากการสวิตช์โหลด การตั้งค่าต้องอิง ข้อมูลการใช้งานจริง เช่น รอบการสตาร์ต, วิธีสตาร์ต (DOL/Soft starter/VFD), ลำดับการสตาร์ตพัดลม/ปั๊ม เพื่อไม่ให้เมน upstream ทริปก่อนอุปกรณ์ปลายทาง ซึ่งจะทำให้ทั้งทาวเวอร์หยุดโดยไม่จำเป็น

คุณภาพไฟฟ้า: ปัจจัยที่ต้องคิดตั้งแต่แบบ

Cooling Tower มักมีโหลดมอเตอร์ขนาดกลางใหญ่หลายตัวที่อาจสตาร์ตใกล้ ๆ กัน ทำให้เกิดแรงดันตกและกระทบอุปกรณ์ควบคุม เซนซอร์ และวาล์วไฟฟ้า การใช้ VFD ลดกระชากได้ดี แต่ต้องแลกกับ ฮาร์มอนิก ที่สูงขึ้นทางแก้คือออกแบบ Active/Passive filter ให้สอดคล้องกับจำนวนและขนาด VFD รวมถึงจัด สายดิน/ชีลด์ ที่ถูกต้องเพื่อลด EMI/RFI ที่ย้อนเข้าวงจรสัญญาณ ขณะเดียวกันควรพิจารณา Capacitor bank แบบ detuned เพื่อไม่ให้เกิดเรโซแนนซ์กับฮาร์มอนิกหลักของไลน์

ตัวอย่างพารามิเตอร์ที่ควรพิจารณา

- ขนาดหม้อแปลง/บัส และ voltage drop ขณะสตาร์ตหลายมอเตอร์

- สัดส่วน VFD ต่อโหลดรวม และระดับ THDi/THDv ที่คาดการณ์

- วิธีสตาร์ต/ลำดับสตาร์ตพัดลมปั๊ม เพื่อลดกระชากพร้อมกัน

- การปกป้องวงจรควบคุม (UPS, surge/EMI filter) ให้เดินต่อเนื่อง

- ค่า arc-flash และเขตความปลอดภัยสำหรับงานซ่อม

สถาปัตยกรรมเพื่อความพร้อมใช้งานสูง (Reliability)

โรงงานที่เดิน 24/7 ควรเผื่อ Dual feeder/Loop สำหรับบัสหลัก, แยก MCC ของพัดลม ออกจาก MCC ปั๊มน้ำ เพื่อลดผลกระทบข้ามกัน และออกแบบ Bypass บางจุดเพื่อซ่อมบำรุงได้โดยไม่ดับทั้งไลน์ ในส่วนควบคุม ควรมี I/O redundant สำหรับสัญญาณวิกฤต เช่น ระดับน้ำบ่อ, flow switch, vibration switch ช่วยให้ระบบหยุดอย่างปลอดภัยแทนการหยุดกะทันหัน

บำรุงรักษาเชิงป้องกัน: ทำอย่างไรให้ไฟ นิ่ง นาน ๆ

นอกเหนือจากการทำความสะอาดตู้ไฟและไขนอตตามรอบ การทำ Thermography หาจุดร้อนที่คอเนกชัน/บัสบาร์, Insulation resistance test ของสาย/มอเตอร์, ทดสอบรีเลย์เบรกเกอร์ ตามคู่มือผู้ผลิต และการอัปเดต as-built/ชื่อวงจร ให้ตรงหน้างาน ช่วยลดเหตุไม่คาดคิดได้มาก การบันทึกข้อมูลเหตุทริป/เหตุไฟตกควบคู่สภาพอากาศ/โหลดจริง จะทำให้ทีมวิศวกรรมมองเห็นรูปแบบปัญหาและปรับตั้งได้ตรงจุด

เช็กลิสต์ PM รายงวด

- เทอร์มอลสแกนตู้เมน/บัส/จุดต่อเคเบิล, ทำความสะอาดฝุ่น/ไอเคมี

- ทดสอบการทำงานของ ACB/MCCB/รีเลย์ และอัปเดตตั้งค่า TCC

- ตรวจระดับ THD และรีวิวประสิทธิภาพตัวกรอง/Cap bank

- Megger ฉนวนสาย/มอเตอร์พัดลมปั๊ม และตรวจความแน่นขั้วต่อ

- ทวนค่า Arc-flash label/อุปกรณ์ PPE และฝึก LOTO ให้ทีม

สรุป: ไฟเสถียร = พัดลมปั๊มเดินเรียบ = ความเสถียรของกระบวนการ

Distribution line ที่ออกแบบและดูแลอย่างเป็นระบบ ทำให้ Cooling Tower เดินนิ่ง ลดกระแสกระชาก ลดโอกาสทริปโดมิโน่ และยืดอายุอุปกรณ์ทั้งหมดในห่วงโซ่ ตั้งแต่เมนอินคัมเมอร์จนถึงใบพัดกลายเป็นเสถียรภาพของกระบวนการผลิตทั้งสาย